Nowe przepisy branżowe i co dalej ?

Ostatnie regulacje prawne wynikające z tzw. ustawy F-gazowej stawiają użytkowników oraz instalatorów instalacji chłodniczych przed zupełnie nowymi wyzwaniami. Z czym są one związane i czego dotyczą dowiemy się w poniższym wywiadzie, ze specjalistą branżowym – Marcinem Łazickim, dyrektorem działu chłodnictwa firmy ELEKTRONIKA S.A.

Remigiusz Zagraba: Panie Marcinie, jakie są obecnie ograniczenia w stosowaniu czynników chłodniczych w związku z ustawą F- gazową?

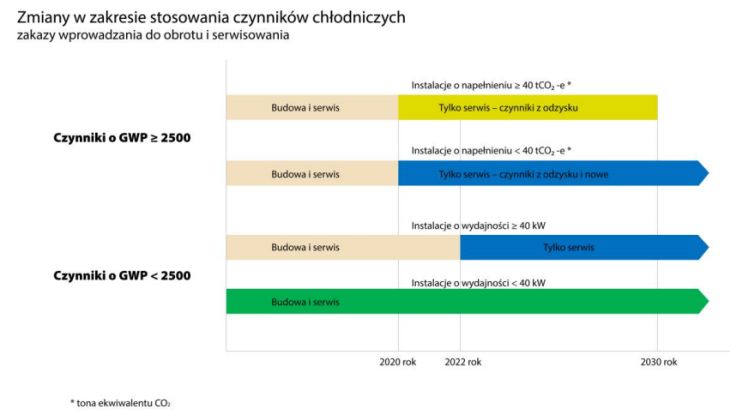

Marcin Łazicki: Regulacje ww. ustawy coraz bardziej ograniczają stosowanie czynników chłodniczych o wskaźniku GWP(1) powyżej 2500. Najbardziej znanymi i popularnymi w branży chłodniczej substancjami reprezentującymi tę grupę są czynniki chłodnicze R404A i R507. Zgodnie z obowiązującym prawem od 2020 roku a więc wkrótce - nie będziemy mogli budować nowych instalacji napełnionych takim czynnikiem, a ich serwis będzie możliwy tylko i wyłącznie za pomocą substancji pochodzących z odzysku i regenerowanych. Rok 2030 to definitywny koniec używania czynników z ww. grupy we wszystkich instalacjach chłodniczych !

GWP -Potencjał tworzenia efektu cieplarnianego (z ang. global warming potential) – wskaźnik służący do ilościowej oceny wpływu danej substancji na efekt cieplarniany. Porównuje ilość ciepła zatrzymanego przez określoną masę gazu do ilości ciepła zatrzymanego przez podobną masę dwutlenku węgla. GWP dla dwutlenku węgla wynosi z definicji 1.

R.Z.: Jakie jeszcze regulacje są istone, które zawarte są w ustawie F- gazowej?

M.Ł.: Według mnie najważniejszą, jednak bardzo rzadko podkreślaną obecnie regulacją, opisaną w ustawie - jest możliwość stosowania czynników chłodniczych o GWP poniżej 1500 w instalacjach o wydajności nominalnej do 40 kW. Oznacza to, że powszechnie stosowany i znany czynnik R134a może być stosowany nadal. W obecnej chwili wielu producentów czynnika chłodniczego proponuje mieszaniny o GWP poniżej 1500, stają się one coraz bardziej powszechne i mogą pracować z coraz większą ilością sprzedawanych na rynku urządzeń chłodniczych. Oznacza to w praktyce możliwość swobodnego stosowania tych czynników do mniejszych instalacji chłodniczych.

R.Z.: Jaka była reakcja producentów na zmiany w ustawie?

M.Ł.: Producenci urządzeń chłodniczych zareagowali na nadchodzące zmiany w dwojaki sposób – pierwszy to ograniczenie pojemności czynnika chłodniczego, którym muszą być napełniane instalacje. Powyższe dotyczy zarówno producentów chłodnic powietrza i skraplaczy takich jak Alfa – Laval, ECO czy Thermofin, jak i agregatów skraplających, czyli ich skraplaczy mikrokanałowych. Mam tu na myśli skraplacze agregatów takich jak Slim Pack, Optyma Plus - Danfoss, czy skraplacze stosowane w agregatach chłodniczych EazyCool firmy Emerson Copeland. Kompaktowa budowa urządzeń, optymalne zaprojektowanie instalacji chłodniczej, potem - jej prawidłowe napełnienie czynnikiem chłodniczym i regulacja przy rozruchu, pozwalają ograniczyć jej całkowite, optymalne napełnienie czynnikiem chłodniczym (roboczym).

W porównaniu do urządzeń produkowanych dwa, trzy lata temu pojemność wewnętrzna wymienników ciepła uległa średnio zmniejszeniu o około 15% do 20% jednocześnie zapewniono zwiększenie ich efektywności energetycznej.

Zmiany w ustawodawstwie wymuszają także projektowanie i instalowanie urządzeń o odpowiednim wskaźniku efektywności sezonowej SEPR

(2) SEPR – wskaźnik dla agregatów chłodniczych pracujących na potrzeby chłodzenia procesowego

Nowe regulacje prawne narzuciły na producentów urządzeń chłodniczych obowiązek certyfikowania wyrobów pod kątem efektywności energetycznej. Agregaty chłodnicze - opisuje wskaźnik SEPR, który mówi nam, w uproszczeniu - ile średniorocznie możemy wyprodukować „chłodu” z 1 kW energii elektrycznej, w określonych przez ustawodawcę warunkach. Powyższe dotyczy zarówno urządzeń nisko- jak i średniotemperaturowych. Mało kto zdaje sobie sprawę, że podobne wytyczne powinni spełniać również dostawcy kompletnych instalacji chłodniczych. Co to oznacza w praktyce dla Inwestora ? Z jednej strony na pewno nieco większy ale jednorazowy koszt zakupu urządzeń, ale z drugiej - ogromne oszczędności w ich wieloletniej eksploatacji. Wyobraźmy sobie, że nasze rachunki za energię elektryczną dostarczaną do maszynowni spadną o 20%, a przy odpowiedniej konfiguracji automatyki i sterowania instalacją (np. produkcji Danfoss, czy Emerson), nawet o 25% do 30%.

To przecież stanowi niższy koszt produkcji wytwarzanego surowca mięsnego czy wędlin. A niższe koszty produkcji mięsa – to konkretne oszczędności dla Producenta.

Pamiętajmy także, że dbałość o prawidłową eksploatację wszystkich urządzeń w zakładzie (nie tylko chłodniczych) przyniesie na pewno spore korzyści po stronie wydatków na nowe urządzenia oraz obniżony koszt użytkowania już tych zakupionych.

R.Z.: Coraz częściej mówi się o odzysku ciepła odpadowego. Jakie jest Pana zdanie w tej sprawie?

M.Ł.: W dzisiejszych czasach nie możemy sobie pozwolić na marnotrawienie energii. Pamiętajmy o tym, że nasze komory chłodnicze oraz silniki sprężarek to źródła energii. Jeżeli je zbilansujemy, to okazuje się, że dzięki naszej instalacji chłodniczej i odzyskanego z niej ciepła, czyli odzyskanej z niej energii - możemy zapewnić np. podgrzewanie wody do celów sanitarnych i/lub produkcyjnych w zakładzie. W tym przypadku należy jednak pamiętać, że celem nadrzędnym instalacji chłodniczej jest bezpieczne dla Konsumenta przechowywanie produktów i ich obróbka termiczna, a nie podgrzewanie wody. To zagadnienie jest o tyle istotne, że parametr chłodzenia i grzania w takim układzie jest ściśle ze sobą powiązany i bardzo łatwo można doprowadzić do sytuacji, kiedy w dobrej wierze będziemy pogarszać parametry pracy części chłodniczej instalacji, żeby poprawić sprawność układu grzewczego naszej instalacji (czyli odzysku ciepła) aby np. podgrzać wodę o 2 czy 3 stopnie więcej. Myślę, że w tym przypadku bardzo dobrze jest korzystać z prostych i sprawdzonych rozwiązań technicznych, jednocześnie używając sprawdzonej automatyki (Danfoss, Emerson) i solidnych wymienników ciepła (np. Alfa Laval).

R.Z.: Czy możliwa będzie modernizacja istniejących instalacji chłodniczych po 2020 roku ?

M.Ł.: Oczywiście po 2020 roku wielu właścicieli instalacji chłodniczych stanie w obliczu dylematu – co dalej ? Jak eksploatować sprawne urządzenia chłodnicze? W przypadku instalacji poniżej 40 kW nie będzie problemu – można je będzie serwisować w długim terminie, nawet w przypadku czynników chłodniczych o GWP powyżej 2500. W przypadku urządzeń o wydajności powyżej 40 kW sytuacja jest bardziej skomplikowana. Po pierwsze należy sobie określić jak długo chcemy jeszcze eksploatować nasze urządzenia a po drugie - jakie są perspektywy ich serwisowania po roku 2020, biorąc pod uwagę, że będziemy mieć do dyspozycji w serwisie tylko i wyłącznie czynnik chłodniczy pochodzący z odzysku. Jeżeli instalacja jest nowa najlepszym rozwiązaniem byłaby wymiana czynnika chłodniczego na taki o GWP poniżej 2500, a w obecnej chwili - najlepiej poniżej 1500.

Takie wymiany muszą być wykonywane przez bardzo doświadczone firmy instalacyjne, które przed wykonaniem wymiany, czyli przed tzw. retrofitem - sprawdzą wszystkie zagadnienia związane z jego prawidłowym przeprowadzeniem.

W tym przypadku na pewno trzeba brać pod uwagę: rodzaj instalacji chłodniczej ( nisko / średnio czy wysoko temperaturowa), temperatury końca tłoczenia sprężarek, zmianę ich wydajności, zmianę wydajności chłodnic powietrza, kompatybilność olejów i automatyki chłodniczej z nowym czynnikiem chłodniczym itp. Instalatorzy chłodnictwa, którzy chcą poprawnie przeprowadzić ww. operację muszą korzystać z pomocy dostawców urządzeń chłodniczych, zamontowanych w obiekcie.

R.Z.: Jaka jest zatem przyszłość instalacji chłodniczych?

M.Ł.: Dzisiaj jest to jedno z najtrudniejszych pytań jakie można zadać. Każdy z nas ma inną opinię i spojrzenie na tą sprawę, a zamieszanie z nowymi czynnikami chłodniczymi nie pomaga nam w rozwikłaniu zagadki. Według mnie w przypadku instalacji chłodniczych o wydajności nominalnej do 40 kW nic nie ulegnie zmianie tj. nadal będziemy pracować z syntetycznymi czynnikami chłodniczymi, tyle, że będą charakteryzować się dużo niższym GWP (wymaganym w danym momencie przez ustawodawcę). Należy pamiętać, że rozumiana w ten sposób wydajność nominalna, to wydajność instalacji chłodniczej w jej projektowym punkcie pracy, a więc tak samo będziemy traktować mroźnie o zapotrzebowaniu chłodu na poziomie 40 kW, jak i zwykłą przechowalnię. Większe instalacje tj. powyżej 40 kW - będą się rządzić własnymi prawami. Trendem, który obecnie zarysowuje się na rynku jest stosowanie agregatów wody lodowej do zasilania instalacji średniotemperaturowych. W takich układach w obiegu pierwotnym (bezpośredniego odparowania) stosuje się w zależności od wielkości instalacji – czynnik chłodniczy R410A, R134a, a coraz częściej - palny i wybuchowy R290, dwutlenek węgla lub amoniak. Układy niskotemperaturowe, znowu w zależności od wielkości, są albo dzielone na mniejsze układy o mocy do 40 kW, zasilane bezpośrednio dwutlenkiem węgla, lub pracują w układach pompowych z amoniakiem.

Wszystkich zainteresowanych rozwiązaniem konkretnych problemów – zapraszam do rozmowy lub poszukiwań w bogatej już informacji internetowej.

Dziękujemy za przekazane informacje.

Marcin Łazicki - Dyrektor Działu Chłodnictwa

ELEKTRONIKA SA Technika Chłodnicza

ELEKTRONIKA S.A. Technika chłodnicza, Klimatyzacja

Czytaj także:

Agregaty chłodnicze do zakładów przetwórstwa - inteligentne urządzenia

Jeśli posiadasz instalację chłodniczą - odpowiemy na Twoje pytania

Agregaty chłodnicze w zakładach mięsnych

Pompy ciepła na ekologiczny czynnik roboczy CO2

Współczesne agregaty chłodnicze

Agregaty chłodnicze w obudowie